在有色金属加工领域,铜合金锻造长期面临晶粒控制难、尺寸精度低等挑战。伺服数控螺旋压力机凭借其精准的能量控制和柔性工艺能力,正在重塑铜合金锻件生产的质量标准。本文将深入解析该设备如何突破传统锻造瓶颈。

材料特性挑战:

低温脆性区间窄(如H62黄铜最佳锻造温区仅150-180℃)

动态再结晶敏感(应变速率需控制在0.1-5s⁻¹)

导热系数高(380W/m·K)导致模具温升快

工艺痛点:

锻件表面橘皮缺陷(图1)

晶粒度差异达2-3级(同一锻件不同部位)

传统摩擦压力机能量波动±15%,导致:

| 参数 | 伺服控制精度 | 传统设备 | 提升效果 |

|---|---|---|---|

| 打击能量 | ±1% | ±15% | 废品率↓68% |

| 速度曲线 | 8段可编程 | 固定单速 | 表面粗糙度Ra↓0.8μm |

| 保压时间 | 0.01s步进调节 | 不可控 | 尺寸公差±0.05mm |

案例:某阀门企业生产C37700铅黄铜锻件,改用伺服压力机后:

飞边损耗从12%降至4%

模具寿命从8000次提升至25000次

红外联锁锻造:

实时监测坯料温度(采样频率100Hz)

自动补偿能量(温度每降10℃增加2%打击力)

模具恒温技术:

内置冷却流道(控温精度±5℃)

配合石墨烯涂层(摩擦系数降低40%)

案例:船舶用B10铜镍合金法兰锻造

| 工序 | 传统工艺 | 伺服优化方案 |

|---|---|---|

| 预热 | 燃气炉(±30℃) | 感应加热(±5℃) |

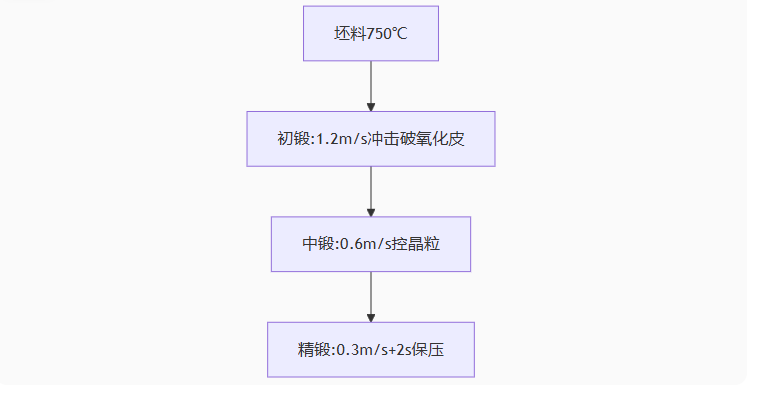

| 预锻 | 2次打击(能量固定) | 3段变速打击(见下图) |

| 终锻 | 人工控制保压 | 自适应保压(AI算法) |

| 冷却 | 空冷 | 可控雾冷(5℃/s速率) |

某年产50万件黄铜接头工厂数据:

| 指标 | 改造前(摩擦压力机) | 改造后(伺服压力机) |

|---|---|---|

| 单件能耗 | 0.45kWh | 0.18kWh |

| 日均产能 | 1800件 | 2600件 |

| 模具成本 | 38万元/年 | 15万元/年 |

| 综合不良率 | 5.2% | 0.8% |

投资回报:

设备改造成本:92万元

年节约效益:156万元

ROI周期:7个月

数字孪生锻造:

实时仿真晶粒演变(如DEFORM-3D联机)

AI参数自优化:

基于历史数据自动匹配最佳工艺包

绿色制造:

制动能量回收(节电15%)

无磷化润滑技术

伺服数控螺旋压力机通过"精准能量输入+智能过程控制"的组合,使铜合金锻造实现了从经验手艺到数字化制造的跨越。建议企业升级时重点关注:

设备动态响应速度(≤5ms)

多物理场耦合控制能力

开放式的工艺数据库接口

在线咨询

热线电话

微信咨询