凸轮轴通常置于轴端部,一般长度在300-700mm。其锻造方法大致有平锻机、螺旋压力机、油压机锻造三种方法。今天我们主要说一下利用电动螺旋压力机技能凸轮轴的锻造。电动螺旋压力机锻造的工艺流程有镦粗、终锻、切边。

1.镦粗

镦粗工艺类似于平锻机工艺,但其积聚体积比平锻机锻造的要少,其原因是凸轮轴螺旋压力机模锻成形飞边较小。凸轮轴较长,在螺旋压力机上不可实现镦粗工艺,所以在生产线上要配备镦粗设备,一般配备油压机或其他压力机。由于压力机镦粗制坯,可使用闭式模具,因此模具容易设计,锻造操作比较简单,镦粗制坯不会出现平行于杆部的轴向飞边,并且镦粗制坯也比平锻机饱满,有利于下一工步顺利实现。但是镦粗模具型腔体积应比锻件计算理论体积大8%,由于是闭式制坯,防止再镦粗圆的断面出现毛刺。

2.终锻

终锻凸轮轴水平放置,模具具有飞边桥部和仓部。对镦粗制坯要求体积不能太多,否则会形成折叠;若镦粗制坯体积太小,成形的凸轮轴不饱满,所以制坯工艺非常重要。由于凸轮轴较长,所以要设计一个特殊装置以保证锻造时凸轮轴坯料不沿其轴线方向流动。由于此装置要保证终锻时锻件不能沿凸轮轴轴线方向流动,凸轮轴成形才能控制其长度,利于汽车零件大批量生产,否则会给机械加工带来困难,加大机械加工成本。

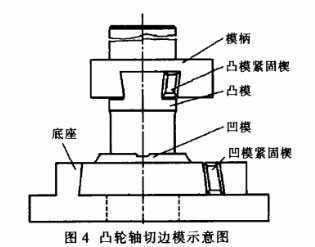

3.切边

由于凸轮轴较长,所以切边模不同于普通切边模,较长凸轮轴锻件为切边模具设计带来的麻烦。其主要是切边模的强度问题,需要把切边模镶在一个较厚底座内,以防止切边时切边模沿垂直于凸轮轴轴线方向裂开。同时设计切边模具时要考虑锻件出模问题,并使操作方便。模座最好选用40Cr、切边模具使用H13模具钢等。

电动螺旋压力机锻造凸轮轴生产效率较高,模具费用较低,锻件飞边较小,所以是锻造凸轮轴较理想工艺。此工艺在国内应用较为广泛,并在市场上占有较大份额。

市场上常用的方法还有油压机锻造方法,锻造效率低,模具寿命低,锻件精度低,但是设备投入少,工艺简单,也是锻造凸轮轴的一个方法。还有平锻机方法,此方式的飞边大,消耗大,控制相对要求高,否则会出现大量毛刺或凸轮轴充填不满现象。

在线咨询

热线电话

微信咨询